高速砂泥分离机

设计目的 : 为分离液体中细颗粒而专门设计之高速砂泥分离机。

设计原理:采超高压泵浦加压后,将污水送入高精密旋流器中,由於旋流器之精确双锥角形及特殊涡旋式入流口设计,使污水在旋流器中自然产生被动式强力涡旋水流,从而使重量不同之粗细颗粒自旋流器内壁向旋流器之下方出口流出,而由於强力涡旋水流所造成之中间真空状态,亦会将重量相较下轻之污水自上方排水口处流出。自旋流器下方流出之细微颗粒及残存之水份,再经由上倾式脱水筛作脱水处理后,取出含水率极低之砂石。

设计特点:利用高速水流进入旋流器进行完全物理分离动作。

使用优点:-可回收比重大於1(即水)之任何细微颗粒,颗粒细度可回收至0.075毫米。

-浓缩后之砂石含水率低,一般而言经脱水后之砂石可立即运送。

-高产能,低能耗。

-完全不用添加任何化学药剂。

-机械占地空间低。

-安装婎修简便无需专人管理。

-回收率可达75%。

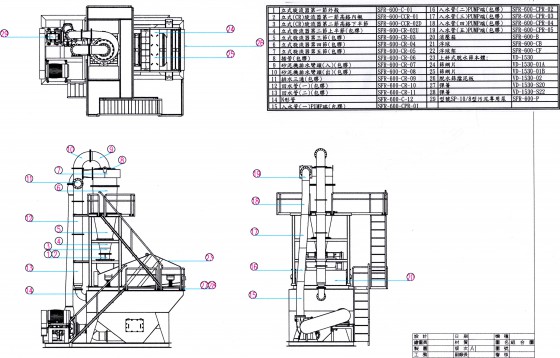

主要规格:

泵浦最大流量 ………………………… 600吨/时

砂泥机最佳效能流量 ………………… 400吨/时

脱水筛最大脱水砂量 ………………… 视入料中含砂量而定(10~20立方米/时)

安装电力需求 ………………………… 110马力

机械尺寸 ……………………………… 6300(L)x2100(W)x7000(H)毫米

机械重量 ……………………………… 11,200公斤

外观: - 集水槽型号400RHI采侧向旋涡式入水, 附过滤网、溢流管及泵浦连接管路。

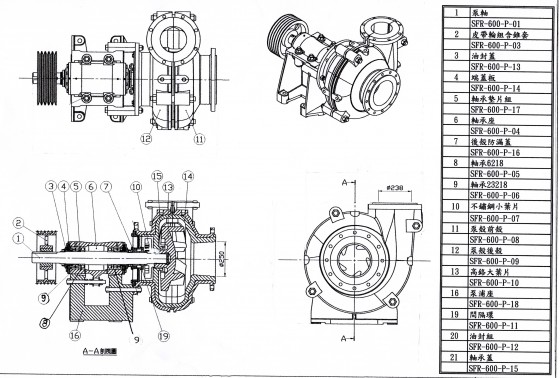

- 本机泵浦采快速动作式。

- PU式污泥专用泵, 内部完全采用高耐磨PU衬前后分离壳并有轴心过热保护。

- 旋流器型号SHC-900, 直径为900毫米, 采模块式设计, 便於更换零件。

上斜式脱水筛: - 筛网长度 …………… 3000毫米

- 筛网宽度 …………… 1500毫米

- 筛网表面积 ………… 4.5平方米

- 采用2组5马力震动马达

- 震筛下方为集砂漏斗

泥水收集槽:

位於斜震筛后方

整体采金属钢板焊接而成, 用於收集自旋流器过滤出之泥水。

整体式支撑架:

整体采金属钢板焊接而成, 适合於支撑总长为6300毫米, 宽为2100毫米, 高为7000毫米(含旋流器架上)并附楼梯, 保护罩、手动式紧急泄水阀及防滑走道。

高速污泥浓缩机

设计目的 : 为分离液体中超细颗粒而专门设计之高速污泥浓缩机

设计原理:采超高压泵浦加压后,将污水送入高精密旋流器中,由於旋流器之精确双锥角形及特殊涡旋式入流口设计,使污水在旋流器中自然产生被动式强力涡旋水流,从而使重量不同之粗细颗粒自旋流器内壁向旋流器之下方出口流出,而由於强力涡旋水流所造成之中间真空状态,亦会将重量相较下轻之污水自上方排水口处流出。自旋流器下方流出之超细微颗粒及残存之水份,再经由上倾式脱水筛作脱水处理后,取出含水率极低之污泥。

设计特点: 利用高速水流进入旋流器进行完全物理分离动作,并不须任何化学药剂。

使用优点:-可回收比重大於1之任何细微颗粒,颗粒细度可回收至0.02毫米。

-浓缩后之污泥含水率低,一般而言经脱水后之污泥可用输送带传送储堆。

-高产能,低能耗。

-完全不用添加任何化学药剂。

-机械占地空间低。

-安装婎修简便无需专人管理。

-回收率可达70%。

高速污泥浓缩机SC-400/12型

主要规格:

泵浦最大流量 ………………………… 450吨/时

脱水筛最大脱泥量 …………………… 6/12立方/时(视污水中含颗粒比率而定)

安装电力需求 ………………………… 115马力

机械尺寸 ……………………………… 6.5(长)x3.5(宽)x7(高)米

机械重量 ……………………………… 12吨

旋流器型号: U6-SC-4036 数量: 12组。

- 旋流器型式: 共分成4段, 每段以法兰及螺丝相接合, 每组均附流量控制阀门。

- 压力表: 每组旋流器均附有隔膜式压力表, 以检视每组旋流器运作状态。

- 材质: 均采用全PU材质制成。

上斜式脱水筛: VD-1530

- 筛网长度 …………………3000毫米

- 筛网宽度 …………………1500毫米

- 筛网有效筛选面积 ………4.5平方米

- 采用2台义大利VENANZETTI公司制7.3马力震动马达。

- 采用4条高钢性特殊设计避震弹簧。

电脑控制箱: PLC-400

- 可控制主马达之启动、关闭。

- 可控制震动马达之启动、关闭及转速。

- 可控制整机之启动及关闭。

- 附紧急停机按钮。

- 附输送带之启动及关闭。

APN板框压滤机

1. 西班牙TH公司APN板框压滤机

压滤机的发展已有一百多年的历史。作为各种悬浮液的固液分离设备,被广泛应用於煤炭、石油、污水处理、黑色及有色冶金、黄金、化工、建材、染料、医药、食品等多个行业。它具有结构简单、维修方便、操作容易、运行成本低等特点。作为固液分离的主选设备,多年来一直被广泛采用,为企业带来了显著的经济效益。

近年来,随著科学技术的发展,压滤机有了长足的进步,新机型、新工艺、新构思、新设计造就新一代的压滤机。位於西班牙北部美丽的海滨城市比尔巴鄂的西班牙T H公司在研究、设计和制造方面走在该工业领域的前锋,研制出了拥有十余项专利技术的最新压滤机 A P N 板框压滤机。

2. A P N 板框压滤机的结构

(1)固定板:固定板与机架固定在一起,其作用是支撑挤压系统和液压系统。

(2)活动板:活动板位於两侧的四根横梁(每侧两根)与机架相连,由於活动板运 动,打开和关闭滤室,并通过液压力压紧滤室和压缩滤饼。

(3)孔板 :滤板中的一种,是用钢板制成有孔的滤板,滤板采用上部悬挂方式悬挂,滤板的表面固定有一层塑胶,塑胶表面由突起的菱形和菱形四周的沟槽构成,孔板与盲板交错排列,滤板的四周用可更换的橡胶条密封,孔板从给料总管接受料浆,使料浆直接进入相邻两滤室,孔板也从吹风管获得干燥滤饼的空气。

(4)盲板: 滤板中的另一种,在两块孔板之间的滤板是盲板,其作用是与孔板一起构成滤室,盲板也从吹风管获得干燥滤饼的空气。

(5)橡胶密封:该密封可以变化滤室的高度(或厚度),对滤饼压滤时,适当的边缘厚度,可以得到要求的处理能力。

(6)主液压缸:主液压缸使连接移动板的连杆动作,开启和关闭滤室并通过连杆机构挤压滤饼。

(7)辅助液压缸:辅助液压缸协助卸料,缩短卸料时间。辅助液压缸的伸缩带动滤室的开启,一次打开多个滤室,这样会使多块滤饼相继掉落。

(8)料浆集流管:料浆由入料泵注入压滤机的料浆集流管,再经多条独立的软管与每一块孔板相连,这样可以同时对所有的滤室注浆和施压。

(9)滤液收集管:压滤机产生的滤液,通过多条独立的排水管,汇集到滤液收集管后存放到装有液位指示器的槽中,通过调节液位指示器的高低,来控制压滤时间。

(10)吹风系统:通过吹入高压空气,带走滤板与滤布间以及物料颗粒间的水分。

(11)电—液压装置:使用液压传动,包括入料泵液压缸,都是由

电—液压装置完成。

(12)PLC中心控制系统:调节设备运行参数,控制设备的所有动作。

(13)隔膜泵:料浆的给入和加压采用TH公司研制的APN6隔膜泵,该泵采用液压传动,与压滤机的液压系统采用同一液压源。

3. A P N板框压滤机的工作原理及工作过程

3.1工作原理:

用液压传动的隔膜泵,把料浆注入相邻滤板形成的滤室中,在注满滤室后继续泵料,给滤室内的料浆施压,使得大部分滤液通过滤布,从滤板上的沟槽流出。然后,用高压空气均匀通过整个滤饼的断面,带走滤饼内的残留水分。最后主液压缸开始工作,连杆带动移动板,挤压滤室,排出剩余的水。

3.2工作过程:

(1)压紧滤板过程:主液压缸动作,连杆带动移动板,将所有滤板压紧,相邻两滤板形成滤室。

(2)压滤过程:隔膜泵将料浆通过料浆集流管泵入滤室,当料浆充满滤室后,继续对滤室内的料浆施压,产生压滤过程,进行固液分离。

(3)一次吹风过程:在高压空气的作用下,清洗滤布带走残留在滤板沟槽中的滤液。

(4)挤压过程:主液压缸再次动作,使移动板进一步挤紧滤室,由於滤板四周的橡胶密封条可变形,因此,滤室内的滤饼厚度变薄,用机械方式挤压出滤饼中的剩余水。

(5)二次吹风过程:为了进一步降低滤饼水分,从孔板中吹入高压空气,在高压空气的作用下,带走残留在滤饼颗粒间的水分。

(6)卸饼过程:主液压缸通过连杆作用,将移动板推至远端,位於压滤机中间的滤板打开,卸下滤饼,再利用位於滤板两旁的辅助液压缸动作,打开固定板侧的滤板和移动板侧的滤板,卸下滤饼。

当上述六个动作完成后,即一个回圈结束,另一个回圈开始。

国产 压滤机与APN压滤机的比较

一、 概述:

压滤机的发展有一百多年的历史,最早出现在欧洲,主要应用在化学工业,随著对煤炭品质要求的提高及环保要求,压滤机应用於煤炭工业,并成为煤泥水的把关设备,它的发展鼎盛时期是七十年代,德国、英国、波兰、美国、苏联等产煤大国已发展了约十几个品牌的压滤机使用在煤炭工业。到了七十年代末期、八十年代初,一些产煤国家的煤炭工业逐渐萎缩,选煤机械的发展也几乎停步不前,压滤机的发展也受到了影响。八十年代也有很少的新机型出现,如瑞典的丹佛-----撒拉型压滤机,尽管发展到一个新的水准,但没有在煤炭使用的先例。九十年代初,西班牙T.H公司研制发展了APN系列压滤机,虽然其工作原理与传统的压滤机一样,但几乎所有的部件和结构都与传统的压滤机不一样,它的出现带来了压滤机的新的变革。

我国压滤机的发展直至现在仍没有摆脱七十年代国外压滤机的框框,尽管随著时代的发展有了一些进步,也只是在小的部件、小的结构上进行了一些改进,整个思路没有跳出传统压滤机的设计思想。在制造技术和实际使用中,与世界先进水准的压滤机相比,还有较大的差距。

二、 特性比较:

以下对国产压滤机和APN压滤机的特性进行比较:

1、 固液分离方法:

在目前压滤机可实际采用的固液分离方法是三种:

(1) 用离压泵挤压脱水:对於压滤机来说,希望在较短的时间内注满压滤机的滤室,选用流量大的泵,当滤室注满后,希望用高扬程的泵对滤饼进行挤压脱水。国内压滤机通常选用一台离心泵来完成给料和加压的工艺,用一台离心泵同时满足上述两个条件是不容易的,只能部分满足,为了得到较大的过滤压力,只能忽略流量,使压滤机进料时间过长。APN系列在压滤机使用的是T.H专利生产的隔膜泵,该泵流量大且扬程高,可同时满足上述两个条件的要求。

(2) 用橡胶隔膜挤压脱水:在滤饼中,细颗粒之间存留的水用机械挤压方法脱出。国内压滤机采用的是橡胶隔膜,用高压水和气进入,使橡胶隔膜变形,对滤饼进行挤压,由於给入的高压水和气,使四周固定的隔膜中间凸起来,滤饼受力不均,挤压不很明显,同时橡胶隔膜寿命较低。

APN系列压滤机使用的特殊结构是滤板,采用橡胶的密封,因此滤室是可压缩的,由液压缸带动拉杆,对滤板再次压紧,由於受力均匀,且挤压力极大,对降低水分明显。

(3) 用高压吹气置换脱水:在滤饼中存在著无数毛细管,里面存留了不少的水,用前两种方法,一般来讲是无法将这部分水脱掉的,只有采用高压气来置换毛细管中的水。

国产压滤机通常没有此功能,有吹气装置,仅是吹去滤板和滤布以及进料管中的水。

APN系列压滤机独特设计的吹气装置能使产品的水分降低1-2%。

1. 滤板支撑:一般压滤机滤板的支撑,采用两种方式,当滤板尺寸大、片多、重量大时,多采用上部吊挂结构。上部吊挂结构优於侧面支撑结构。此结构梁可设计较大,由於梁在上部,便於操作。国产压滤机滤板尽管尺寸大、片数多、重量大,但通常不采用上部吊挂结构,而采用侧面支撑,在操作时带来不便,也易损坏滤板。APN压滤机采用上部吊挂结构,布置合理,给操作带来了方便。

2. 压紧滤板:压滤机压紧滤板是由油缸来完成的。国产压滤机是由油缸直接顶紧,由於滤板尺寸大且板数多,所以顶紧的力量较大,油缸的直径也大,并一直要保持此压力直至卸饼时才松开。由於油缸位於滤板中部,当滤板的边缘有小颗粒夹在其中,会引起喷浆现象。

APN压滤机是用两个油缸动作使用连杆机构将滤板压紧,油缸直径小,受力均衡。

3. 入料:为了缩短回圈的时间,入料的时间应越短越好。国产压滤机是由中心孔入料,当滤板片数多时,入料容易不均,在滤板的下部容易堆积,入料的时间也较长。

APN压滤机是由入料管向每一个滤室同时给料,给料均衡且入料时间短。

4. 滤板打开:滤板打开是非常重要的,打开速度对回圈时间起著很重要的作用。国产压滤机由链传动,一次打开一块板,卸饼时间长。

APN压滤机由小液压缸动作,带动一组滤板,卸料时间短。

5. 滤液:滤液的排放通常采用明流和暗流。国产压滤机大多采用明流排放,滤液有时落到下面的运输设备上,使产品的水分增加,也使周围的环境变差。

APN压滤机采用暗流排放,滤液集中流到滤液罐中,滤板之间没有水滴落下,不掺入产品中,也不影响环境。

6. 负荷: 几乎所有的压滤机对基础都有较大的负荷。国产压滤机由於采用液压缸顶紧滤板,所以对基础有较大的负荷,土建要求较高。

APN压滤机工作中产生的力自己平衡,不需要地脚螺栓,机器直接放於支撑基础上。

7. 滤板:滤板的消耗是不可忽视的。

国内压滤机采用铸铁或聚丙烯材料,聚丙烯材料强度不高,使用寿命短约1—2年。

APN压滤机采用A3钢材料为滤板,使用寿命可达20年。

8. 回圈时间:回圈时间决定了压滤机的处理能力。

国内压滤机每一个回圈的时间为40至60分钟。

APN压滤机每一个回圈的时间为10至12分钟。

三、 APN压滤机的优点:

1、 回圈速度快,每个回圈仅10---12分钟,由於周期短,使得在不大的结构容积内具有较高的生产能力。

2、 液压系统和液压泵采用同一液压源,系统简单;

3、 独特设计的隔膜泵,流量大,扬程高;

4、 液压缸动作使连杆拉紧滤板,该结构可靠,设计合理,对基距没有特殊要求;

5、 不需要清洗滤布装置,更换容易,滤布寿命长,脱饼效果好,不要人工辅助卸料;

6、 采用PLC控制,设备运转可靠;

7、 操作简单,可调整各种参数,得到所需的水分和生产能力;

8、 有专门的助滤剂添加设备,产品水分会进一步降低。

四、 小结:

1、 APN压滤机是最新一代的压滤机,它的优点是显而易见的,短短的八年,已在中国矿业占有一席之地,并进入各种市场,在台湾也已经有5台24小时在运作;

2、 APN压滤机不但在新建的矿厂广泛采用,而且在各矿厂的技术改造中,取代一般的压滤机;

3、 在这裏介绍的APN压滤机和国产压滤机比较,不是针对国内某厂产品而言的,只是大致的比较;